English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Introductie van zeolietvaten

2023-12-23

Introductie van zeolietvaten

De adsorptiefunctie van de zeolietdrum wordt voornamelijk gerealiseerd door de zeoliet met een hoge Si-Al-verhouding die erin is geladen.

Zeoliet vertrouwt op zijn eigen unieke holtestructuur, de grootte van de opening is uniform, de interne holtestructuur is ontwikkeld, het specifieke oppervlak is groot, het adsorptievermogen is sterk, bevat een groot aantal onzichtbare poriën, 1 gram zeolietmateriaal in de opening kan het specifieke oppervlak na uitbreiding oplopen tot 500-1000 vierkante meter, hoger voor speciale doeleinden.

Fysische adsorptie vindt voornamelijk plaats tijdens het verwijderen van onzuiverheden in de vloeibare en gasfase van zeoliet. De poreuze structuur van zeoliet zorgt voor een grote hoeveelheid specifiek oppervlak, waardoor het heel gemakkelijk is om onzuiverheden te absorberen en op te vangen. Door de wederzijdse adsorptie van moleculen kan een groot aantal moleculen op de zeolietporiewand, net als een magnetische kracht, een sterke zwaartekracht produceren om onzuiverheden in het medium naar de opening te lokken.

Naast fysieke adsorptie vinden er vaak chemische reacties plaats op het oppervlak van zeoliet. Het oppervlak bevat een kleine hoeveelheid chemische bindende, functionele groepsvorm van zuurstof en waterstof, en deze oppervlakken bevatten gemalen oxiden of complexen die chemisch kunnen reageren met de geadsorbeerde stoffen, om zo te combineren met de geadsorbeerde stoffen en te aggregeren naar het inwendige en oppervlak van zeoliet.

Introductie van zeoliettechnologie

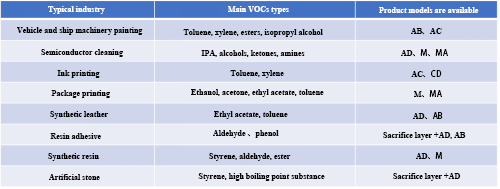

Afhankelijk van de werkomstandigheden van klanten worden verschillende soorten zeoliet geselecteerd om een efficiëntere adsorptiecapaciteit te hebben. Volgens de gebruikelijke werkomstandigheden zijn de zeolietdrummodellen als volgt:

Adsorptieconcentratieproces van zeolietdrum

Het adsorptieconcentratieproces van de zeolietdrum is verdeeld in drie stappen:

1. Het uitlaatgas dat VOC's bevat, wordt door de buitenring van de cilinder via de zeolietcilindermodule omgezet in schoon gas en door de binnenring verwijderd. Bij dit proces worden de VOC's in het uitlaatgas stevig geadsorbeerd in de zeolietmodule door gebruik te maken van de speciale poriënstructuur en hoge specifieke oppervlakte-eigenschappen van de zeolietmodule met een hoge Si-Al-verhouding.

2. Zeolietrommel is verdeeld in adsorptiezone, desorptiezone en koelzone. Tijdens bedrijf draait de trommel langzaam om ervoor te zorgen dat de trommelmodule wordt overgebracht naar de desorptiezone vóór adsorptieverzadiging voor desorptie bij hoge temperatuur, en vervolgens de koelzone binnengaat voor koeling en koeling om de adsorptiecapaciteit terug te winnen;

3. Wanneer de zeolietmodule wordt overgebracht naar de desorptiezone, stroomt een kleine stroom hete lucht door de binnenring van de trommel door de trommelmodule van de desorptiezone om de zeolietmodule te zuiveren en desorptieregeneratie. De kleine stroom hooggeconcentreerd afgas afkomstig van desorptie komt vervolgens in het nabehandelingsproces terecht.

Technische voordelen van zeolietvat

1. Geldige partitie

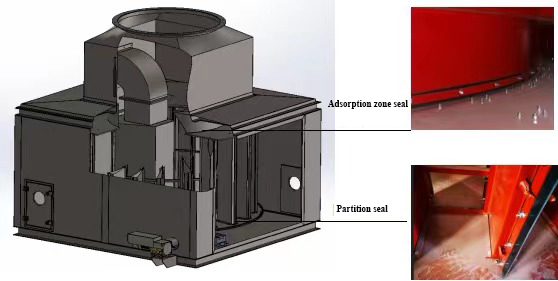

Het scheidingsontwerp van de zeolietdrum is de sleutel om de continue absorptie- en desorptiefunctie ervan te realiseren. De zeolietrommel is verdeeld in adsorptiezone, desorptiezone en koelzone met een redelijke scheidingshoek om de bezettingsgraad van de zeolietmodule te maximaliseren.

2. Efficiënte concentratie

De concentratieverhouding van zeoliet is de sleutel om de bedrijfsveiligheid en energiebesparing te garanderen. Een redelijk ontwerp van de concentratieverhouding kan de hoogste behandelingsefficiëntie bereiken met het laagste energieverbruik onder het uitgangspunt om de veiligheid te garanderen. De maximale concentratieverhouding van zeolietvaten bij continu gebruik kan 30 keer bedragen. Intermitterend bedrijf kan onder speciale omstandigheden worden bereikt.

3. Desorptie op hoge temperatuur

De zeolietmodule zelf bevat geen organisch materiaal, heeft goede vlamvertragende prestaties en is bestand tegen hoge temperaturen. De desorptietemperatuur is 180 ~ 220℃en de gebruikte hittebestendigheidstemperatuur kan 350 bereiken℃. De desorptie is voltooid en de concentratie van VOS is hoog. De zeolietmodule is bestand tegen een maximale temperatuur van 700°C℃, en kan offline bij hoge temperaturen worden geregenereerd.

4. Efficiënte zuivering

Na voorbehandeling door het filterapparaat komt het VOS-afvalgas het cilinderadsorptiegebied binnen om te worden geadsorbeerd en gezuiverd, en de hoogste adsorptie-efficiëntie kan 98% bereiken.

5. De module is eenvoudig te demonteren en te vervangen

Gestandaardiseerde maat, kapotte of zwaar vervuilde modules kunnen afzonderlijk worden vervangen.

6. Offline regeneratieservice

De adsorptie-efficiëntie neemt af nadat de module langdurig wordt gebruikt en de behandelingsefficiëntie neemt af. Volgens de vervuilingsstatus van de zeolietmodule wordt de vervuilingsbeoordeling uitgevoerd om het regeneratieproces en de offline regeneratie te bepalen.

Trommelconstructie

1:De cilinderafdichting is gemaakt van fluor-silicium afdichtstrip, die korte tijd bestand is tegen 300 ℃ en continu onder 200 ℃ kan draaien.

2:Het trommelsysteem moet worden geïsoleerd met brandwerende glasvezel en gegalvaniseerde staalcoating. Alle verbindingen van de isolatielaag moeten worden gevouwen en afgedicht om wind en regen te voorkomen.

3:De adsorptiezone en desorptiezone zijn elk uitgerust met een verschildruktransmitter, met een meetbereik van 0-2500pa; Merk: Deville. De trommelverschildrukmeter is aan één kant van de motorinspectiedeur van de trommelkast geïnstalleerd en de terminal van het instrument is buiten de trommelkast gereserveerd.

4:Merk roterende motor: Japan Mitsubishi.

5:Het binnenste structurele materiaal van de trommel is SUS304 en de steunplaat Q235.

6:Het structuurmateriaal van de trommelschaal is koolstofstaal.

7:De apparatuur is uitgerust met hijsogen en steunstoelen voor kraantransport, installatie, bediening en onderhoud.

technische benodigdheden

1 Arbeidsomstandigheden Eisen

1, adsorptietemperatuur en vochtigheid

Moleculaire zeeftrommel heeft duidelijke eisen aan de temperatuur en vochtigheid van het uitlaatgas. Over het algemeen kan de trommel onder werkomstandigheden van temperatuur ≤35℃ en relatieve vochtigheid ≤75% normaal worden gebruikt. Onder extreme omstandigheden, zoals temperatuur ≥35℃, relatieve vochtigheid ≥80%, zal het rendement scherp dalen; Als het afgas dichloormethaan, ethanol, cyclohexaan en andere moeilijke adsorptiestoffen bevat, moet de werktemperatuur lager zijn dan 30 ℃; Wanneer de temperatuur en vochtigheid van het uitlaatgas dat de cilinder binnenkomt niet aan de ontwerpvereisten voldoen, is een speciaal ontwerp vereist.

2.Desorptie temperatuur

De hoogste desorptietemperatuur is 300℃, de laagste temperatuur is 180℃, en de

de dagelijkse desorptietemperatuur is 200℃. Gebruik frisse lucht voor desorptie, gebruik geen RTO- of CO-uitlaat; Wanneer de desorptietemperatuur niet voldoet aan de ontwerpvereisten, kan de verwerkingsefficiëntie niet worden gegarandeerd. Nadat de desorptie is voltooid, moet de drummodule worden gespoeld tot de normale temperatuur voordat deze verder wordt gebruikt.

3, luchtvolume:

onder normale omstandigheden moet de adsorptiewindsnelheid in overeenstemming zijn met de ontwerpwaarde-eisen, niet meer dan 10% van de vereiste windsnelheid of minder dan 60% van de vereiste windsnelheid, als de adsorptiewindsnelheid niet voldoet aan de ontwerpwindsnelheid , kan de verwerkingsefficiëntie niet garanderen.

4, concentratie:

de ontwerpconcentratie van de trommel is de maximale concentratie. Wanneer de concentratie niet voldoet aan de ontwerpvereisten, kan de verwerkingsefficiëntie niet worden gegarandeerd.

5, stof, verfmist:

De stofconcentratie in het uitlaatgas dat de cilinder binnenkomt, mag niet hoger zijn dan 1 mg/Nm3, en het verfmistgehalte mag niet hoger zijn dan 0,1 mg/Nm3, dus het voorbehandelingsapparaat bevat over het algemeen een filterapparaat met meerdere niveaus, zoals G4\F7 \F9 drietrapsfiltratiemodule in serie; Als de cilindervervuiling, inactivatie, verstopping en andere verschijnselen veroorzaakt door onjuiste behandeling van stof en verfmist de verwerkingsefficiëntie van de cilinder niet kunnen garanderen.

6, stoffen met een hoog kookpunt

Stoffen met een hoog kookpunt (zoals VOC's met een kookpunt hoger dan 170 ° C) worden gemakkelijk aan de cilinder geadsorbeerd, in de gebruikelijke bedrijfsmodus is de desorptietemperatuur niet voldoende om deze volledig te verwijderen, in deze staat van langdurig gebruik VOC's met een hoog kookpunt zullen een groot aantal cilinders op de module accumuleren, de adsorptielocatie bezetten, de algehele prestaties van het systeem beïnvloeden en veiligheidsrisico's zoals smoren met zich meebrengen. Voor dergelijke omstandigheden kan een regeneratieproces op hoge temperatuur worden gebruikt om regelmatig regeneratiewerkzaamheden bij hoge temperaturen op de drummodule detecteren en uitvoeren; De adsorptieprestaties kunnen niet worden gegarandeerd wanneer de stof met een hoog kookpunt aan de trommelmodule is bevestigd en deze niet op tijd wordt gedesorbeerd. Voor dergelijke omstandigheden kan een regeneratieproces bij hoge temperatuur worden gebruikt om regelmatig regeneratiewerkzaamheden bij hoge temperatuur op de trommelmodule te detecteren en uit te voeren ; Het adsorptievermogen kan niet worden gegarandeerd als de stof met een hoog kookpunt aan de drummodule is bevestigd en niet op tijd wordt gedesorbeerd.

2 Installatievereisten voor vervanging van drummodules

1, moleculaire zeefdrummodule voor kwetsbare producten, de installatie moet licht worden behandeld, vermijd gooien, breken, extrusie.

2. Als de moleculaire zeef-trommelmodule in water is gedrenkt, neem dan contact op met de fabrikant en droog deze onder begeleiding van de fabrikant.

3. Na de installatie van de moleculaire zeeftrommel wordt aanbevolen om vóór gebruik gedurende ongeveer 30 minuten heteluchtdesorptie bij 220 ℃ te gebruiken.